在钢铁行业的庞大生产体系中,轧钢生产线无疑占据着举足轻重的地位。传统的轧钢生产线在长期的发展过程中,虽不断优化升级,但在空间利用、生产效率、环保节能等方面逐渐暴露出一些局限性。而高架式轧钢生产线的出现,犹如一股创新的浪潮,为钢铁行业带来了全新的发展机遇和变革。

金属塑性变形是轧制过程的基础。当金属受到外力作用时,其内部原子会发生滑移和错位,从而产生不可恢复的永久变形 。在轧钢生产中,这种外力主要由轧辊施加。轧辊通常由高强度的铸铁、铸钢或锻钢制成,具有良好的耐磨性和抗压性。当轧件(如钢坯)被送入轧辊之间时,轧辊通过旋转对轧件施加压力。由于轧辊的直径较大且转速相对稳定,轧件在轧辊的压力作用下,其厚度逐渐减小,宽度和长度则相应增加,从而实现形状的改变。

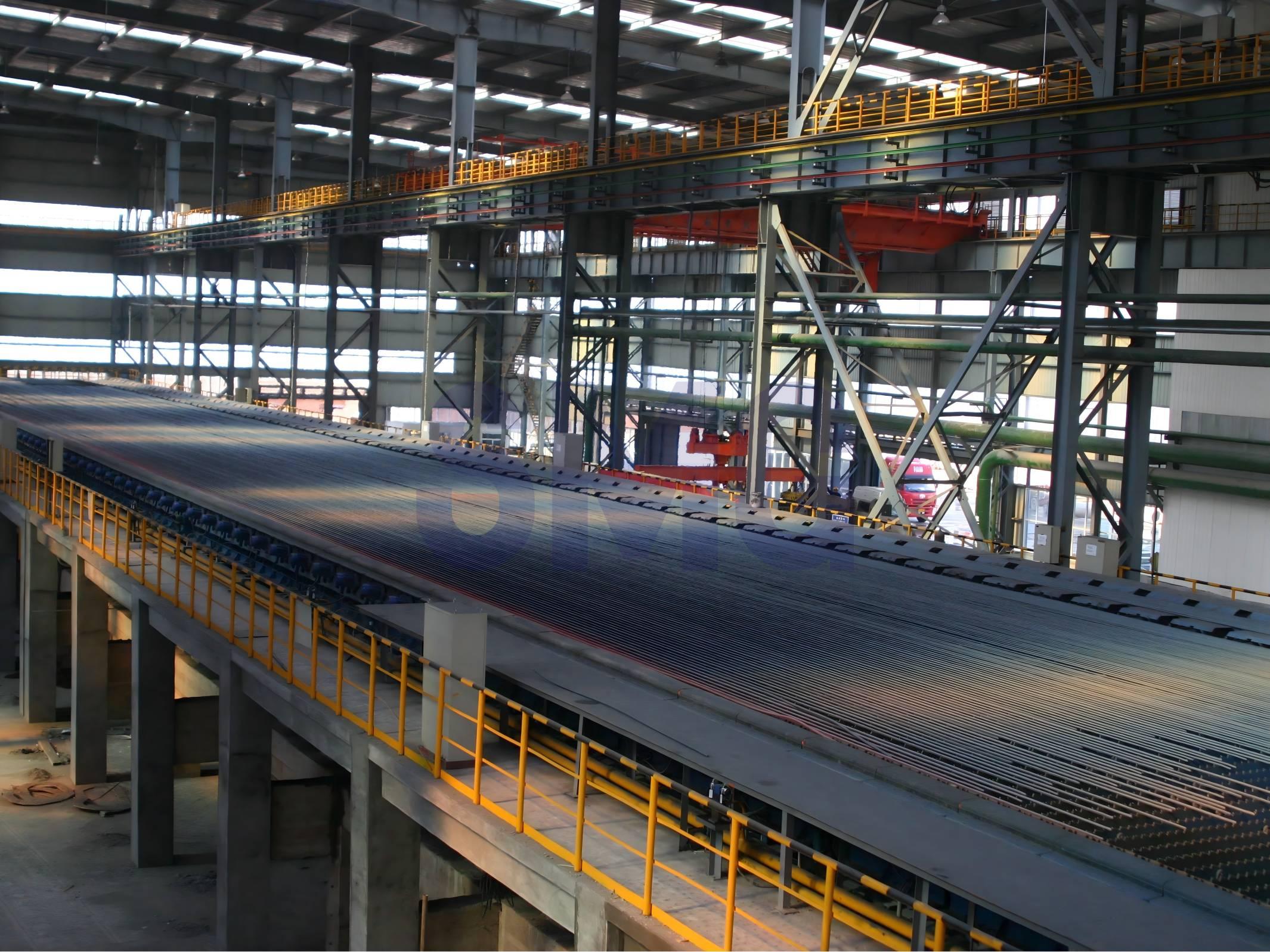

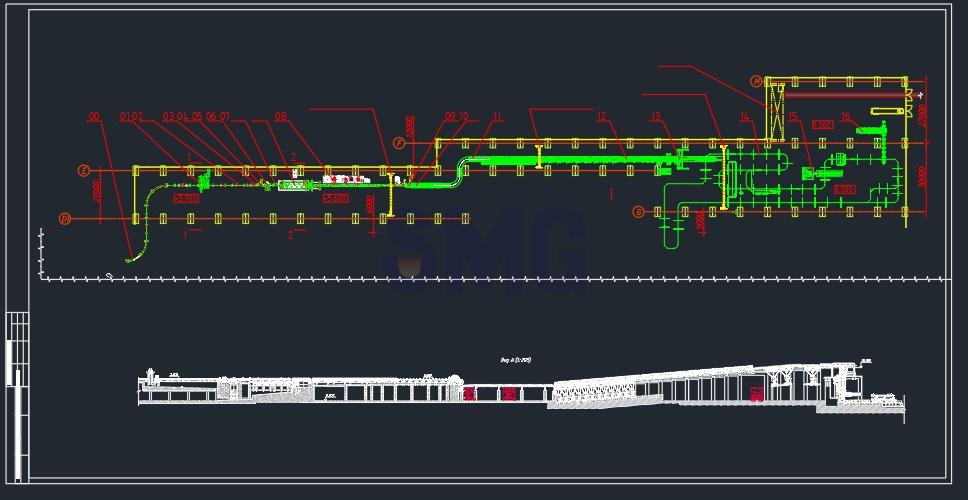

高架式轧钢生产线的独特之处在于其将主要设备布置在高架平台上,这种布局为生产流程带来了高效的协同运作机制。在高架平台上,钢坯首先被输送至加热炉进行加热,加热炉通常采用先进的燃烧技术,能够精确控制炉内温度,使钢坯均匀受热,达到合适的轧制温度,一般在 1100℃ - 1300℃之间 。加热后的钢坯通过辊道迅速被输送至轧机进行轧制。

轧机是整个生产线的核心设备,高架式轧钢生产线通常配备多组不同规格的轧机,包括粗轧机、中轧机和精轧机 。粗轧机主要负责对钢坯进行大变形量的轧制,初步减小其断面尺寸;中轧机进一步细化轧件的组织和尺寸;精轧机则对轧件进行精确轧制,使其达到最终的产品尺寸要求。各轧机之间通过紧密的辊道连接,实现了轧件的连续轧制,大大提高了生产效率。在轧制过程中,轧机的辊缝和轧制速度可根据不同的产品规格和工艺要求进行快速调整,确保轧制的精度和稳定性。

完成轧制后的钢材,通过高架平台上的输送装置被送至冷却设备。冷却设备通常采用风冷或水冷的方式,将钢材迅速冷却至合适的温度,以保证其组织结构和性能。冷却后的钢材再经过矫直、剪切、检验等后续工序,最终成为合格的钢材产品,通过高架平台下的运输系统被运往仓库或直接交付给客户 。整个生产过程中,各个设备之间通过自动化控制系统实现了高度的协同工作,减少了人工干预,提高了生产的准确性和稳定性。同时,高架式布局使得物料的运输路径更加简洁流畅,减少了物料的停留时间和运输距离,进一步提升了生产效率。

高架式轧钢生产线的突出特点之一是其对空间的高效利用。通过将主要设备布置在高架平台上,实现了生产区域的分层布置。这种布局方式使得车间的空间得到了充分的挖掘和利用,避免了传统地面布置方式中设备拥挤、空间浪费的问题。以某大型钢铁企业的高架式轧钢生产线为例,其车间在采用高架式布局后,单位面积的产能相比传统布局提高了 30% 以上 。

在高架平台上,各生产设备按照工艺流程有序排列,从钢坯的加热、轧制到钢材的冷却、精整等环节,形成了一条紧凑而流畅的生产流水线。这种紧凑的布局不仅减少了设备之间的间距,降低了物料的运输距离,还使得整个车间的布局更加整齐、有序,便于操作人员进行设备的巡检和维护。例如,在该生产线中,加热炉、轧机和冷却设备之间通过短距离的辊道连接,钢坯在各设备之间的传输时间大幅缩短,提高了生产效率的同时,也减少了热量的散失,降低了能源消耗。

此外,高架式布局还为车间未来的扩展和改造提供了便利条件。由于设备布置在高架平台上,地面空间相对开阔,企业在需要增加新的生产设备或对现有生产线进行升级改造时,可以更加灵活地进行规划和布局,无需担心受到地下基础和现有设备布局的限制。

在轧钢生产线的建设过程中,地下工程的施工往往面临诸多挑战,如复杂的地质条件、地下水位高等问题。高架式轧钢生产线通过将主要设备置于高架平台,大大减少了地下工程的施工量。这在应对复杂地质条件时表现出显著优势。高架式轧钢生产线的设计和施工具有诸多便利之处。由于地下施工量大幅减少,设计人员在进行工程设计时,无需过多考虑地下复杂的地质结构和管线布置等问题,从而可以将更多的精力放在优化生产流程和设备布局上。这使得设计过程更加简单、高效,能够更快地完成设计方案,为项目的早日开工争取时间。

这种创新模式通过独特的高架式布局,巧妙地对生产流程进行了优化,极大地提升了生产效率,降低了生产成本,同时在节能减排方面也表现出色。它的出现不仅是对传统轧钢技术的重大突破,更是推动钢铁行业向智能化、绿色化、高效化发展的关键力量。深入探究高架式轧钢生产线的技术原理、应用优势以及未来发展趋势,对于钢铁企业提升竞争力、实现可持续发展具有重要意义。