废钢预热型水平连续加料技术是一种在钢铁冶炼领域具有重要意义的技术。该技术通过对废钢进行预热,提高废钢温度,加快炼钢节奏,减少转炉炼钢过程中的吹炼时间,同时提高热能利用率和加热效率,可自动控制产能和温度。以下将对废钢预热型水平连续加料技术进行详细介绍。

一、技术原理

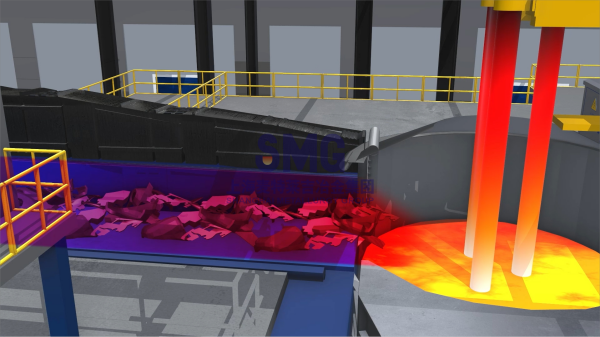

1.转炉废钢连续预热加料系统:我国现有两座 65t 转炉,为降低成本、提高产能,采用了废钢连续预热加料系统。该系统是一种连续加热工艺,使用西门子 S7 - 1500 进行程序控制,通过远程 HMI 画面操作控制系统各部分进行工作。在输送过程中,燃烧转炉煤气,直接对物料进行加热,提高热能利用率和加热效率,可自动控制产能和温度,使废钢平均温度达到 800℃,废钢加入量达到 40% 左右,在全国范围内属首创。

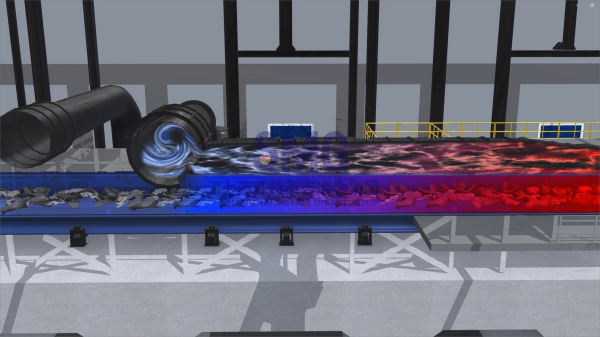

2.电弧炉废钢预热装置:在电弧炉冶炼工艺中,连续加料电弧炉工艺因其具备连续加料的独特优势,可以利用高温烟气对废钢进行预热。主要有烟道式预热与燃料燃烧预热两种预热方式,烟道式预热主要是电弧炉排出的高温烟气通过烟道进入预热装置,与废钢进行热交换后,废钢在预热装置中被加热到一定温度后,再加入电弧炉中进行熔炼;而燃料燃烧预热则是使用燃料(如天然气、煤气等)在预热装置中燃烧,产生高温气体对废钢进行加热,这种方式可以独立于电弧炉的烟气系统,提供更稳定的预热温度。通过预热废钢,可以减少电弧炉在熔炼过程中所需的电能和化学能。预热后的废钢温度升高,降低了熔化所需的能量,从而降低了电弧炉的能耗。利用电弧炉自身的高温烟气进行预热,实现了能源的回收利用,进一步提高了能源效率。

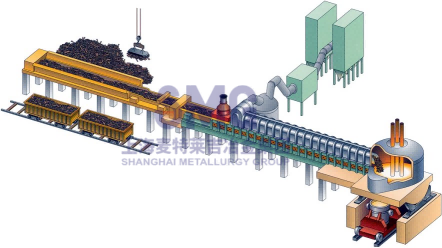

3.水平连续加料废钢预热装置:一种钢 scrap preheating device for horizontal continuous feeding of steelmaking electric - arc furnace,包括用于连续进料到电弧炉中的小车振动加料装置、废钢预热通道、排烟管道、烟气流量调节装置、箱式液压废钢进料装置、通道驱动装置。该装置的特点是进料装置设置在通道尾部上方并与通道连通,带有调节装置的管道与通道中的水冷进料槽连通,通道驱动装置设置在通道后端,水冷进料槽具有双侧壁。炉内高温烟气从上到下流入通道并通过水冷进料槽对废钢进行预热,具有结构简单、占地面积小、投资少、建设周期短、废钢预热温度高、操作方便等优点。改进后的该装置可在生产一吨钢时节省 65 至 100kwh 电力。

二、技术优势

1. 提高产能和降低成本:通过提高废钢添加比,降低炼钢成本。同时,预热后的废钢可以加快炼钢节奏,提高产能。根据实际效果,例如采用废钢连续预热加料系统后,废钢加入量达到 40% 左右,大幅度提高了产能。

2. 节能减排:利用高温烟气对废钢进行预热,提高了热能利用率,减少了能源浪费。同时,连续加料电弧炉冶炼过程全程封闭,大幅度降低了电弧炉开盖过程烟气对环境的污染。

3. 操作方便:水平连续加料废钢预热装置具有结构简单、占地面积小、投资少、建设周期短、操作方便等优点。

三、技术应用

1. 在转炉中的应用:中国有两座 65t 转炉采用了废钢连续预热加料系统,提高了废钢温度,加快了炼钢节奏,减少了转炉炼钢过程中的吹炼时间,同时提高了热能利用率和加热效率,可自动控制产能和温度。

2. 在电弧炉中的应用:在电弧炉冶炼工艺中,连续加料电弧炉工艺可以利用高温烟气对废钢进行预热。通过数值模拟计算,研究了不同参数对废钢预热效率的影响,提出了提高废钢预热效率的改进措施,如在预热烟道上方安装挡风板、预热烟道高度逐渐降低和预热烟道底部出风等。三种改进后的预热烟道废钢预热效率分别提高了 4.31%,2.52%和 2.65%。

四、技术发展前景

废钢预热型水平连续加料技术在钢铁冶炼领域具有广阔的发展前景。随着环保要求的不断提高和能源成本的上升,该技术将越来越受到重视。未来,该技术可能会在以下方面得到进一步发展:

1. 提高预热效率:通过优化预热装置的结构和参数,提高废钢预热效率,进一步降低能源消耗。

2. 拓展应用范围:将该技术应用于更多类型的炼钢炉,如中频炉、感应炉等,提高整个钢铁行业的能源利用效率。

3. 智能化控制:结合先进的传感器技术和自动化控制技术,实现废钢预热过程的智能化控制,提高生产效率和产品质量。

总而言之,废钢预热型水平连续加料技术是一种具有重要意义的钢铁冶炼技术。该技术通过对废钢进行预热,提高了产能,降低了成本,同时实现了节能减排。随着技术的不断发展和完善,该技术将在钢铁行业中发挥越来越重要的作用。